近日,在2023国际汽车轻量化大会上,君创Family企业航宇智造(北京)工程技术有限公司(简称“航宇智造”)展示了管梁车身轻量化技术,受到各界瞩目。过去,世界上“管梁车身轻量化”的热气胀形技术以国外为主流。制造装备难以从海外引进,成为困扰中国工业界的一道难题。作为“硬科技”领域的后起之秀,航宇智造凭借全面自主可控的特种工艺装备和高性能结构系统解决方案,已达到国际领先水平。

国家科技重大专项成果转化

热气胀成形技术应用最早可追溯到航空航天领域。在航空发动机和火箭发动机上,大量采用了封闭截面管梁结构,以实现最大的推重比、结构刚度与强度。汽车车身框架被视为人体“骨骼”一样的存在,承载着强化汽车被动安全的重要使命。在汽车车身、底盘也可以采用封闭管梁结设计,以提升整体刚度强度和安全性。

在国家科技重大专项(04专项)的支持下,航宇智造自主研发的"热气胀成形技术"应运而生。它不仅解决了传统薄板冲压点焊管梁结构下,半封闭类型导致力学性能无法充分发挥的痛点,而且避免了国外竞品技术路线出现“氢脆现象”的问题。

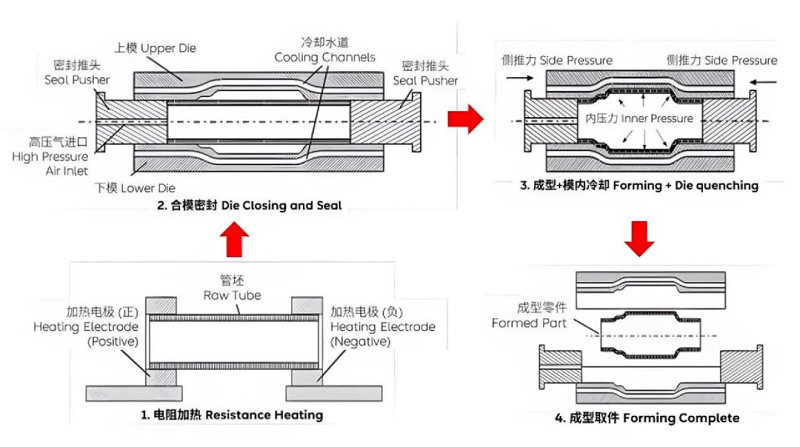

航宇智造热气胀成形&淬火工艺

热气胀成形技术是在超高压动密封空间中,通过施加70MPa超高压气体,在950℃下将材料加热,实现了极高的产品合格率和15%以上的减重比例,提升了安全性能并降低了成本。

目前,该技术已获得国内外数十家主机厂的认可,并逐步实现量产,成功应用于一汽丰田、一汽大众奥迪、江铃福特、极氪汽车、小鹏汽车等品牌,以及中国商飞、洪都、成发等飞机和航空发动机主机厂。

自主研发掌握全技术链条

中国工程院院士毛新平在航宇智造

“超高强车身管梁热气胀成形技术发布会”上点评发言

航宇智造创始人兼CEO程鹏志坦言,“要实现全链路的核心技术自主可控,离不开航宇智造长时间的不懈探索,几乎每一个环节中的细节都被工程师们无数次优化”。

在材料环节,航宇智造已参与到首钢集团、北京科技大学等企业、院所的材料性能研究中。从生产工艺的创新,向上推动材料性能的优化。

在工艺环节,航宇智造独创“热气胀成形&淬火”工艺,将管料加热合模后,通入超高压气体进行气胀成形,随即保压、模淬使得到超高强度的零件。整个工艺已成功在中国、日本、美国、欧洲申请专利保护。

在装备环节,"超高强车身管梁热气胀成形技术"的生产装备也完全由航宇智造自主开发。成功打破了国外装备引进难,即使引进了也无法在国内进行工艺路线“个性化定制”的生产阻碍。

在设计环节,有了材料、工艺和装备的全方位技术支撑,主机厂可以更灵活地进行车型设计。管梁框架因其材料具有高强度高韧性的优势,在车身碰撞安全性能方面具有较大的优势。

在量产环节,如今航宇智造的单条产线已实现40万件/年的产能。由于装备完全自研,航宇智造可以在量产前与主机厂联动,并且更高效地完成加热、密封、加压、控制等方面的调试工作。

航宇智造创始人兼CEO程鹏志介绍企业成长历程

深耕不辍再攀技术高峰

从一家默默无闻的小公司成长为热气胀成形领域掌握完整“Know-how”的行业黑马,航宇智造用了十年时间。十年磨一剑,航宇智造不断积累沉淀自己的硬核实力,在承担国家重大科技专项等过程中,打造出了诸多“国际第一”与“国内第一”,成为国内热气胀特种成型领军企业。

把握智能制造、新能源车等行业带来的时代机遇,航宇智造也不断拓宽未来的发展空间。下一步,公司将努力攻克“多元材料混合一体成形技术”,融合热气胀成形、半固态压铸成形和注塑成形三大工艺优势,实现多元材料一体成形,进一步简化制造工序,提升制造精度,提高生产装配效率,降低制造成本。